本情報はつぎのようなインターネット情報に基づいてまとめたものである。

・jp.mitsuichem.co,岩国大竹工場爆発火災事故に係る事故調査委員会報告書について,

January 23, 2013

当該情報は第三者事故調査委員会の最終報告書(全44頁)として出されたものである。社外者から見ると、詳細すぎる点や理解しずらい点があり、内容をまとめた。特に、再発防止策は広範囲に亘っており、最も主要だと思われる点に絞った。

<事故の状況>

■ 2012年4月22日(日)午前2時15分頃、山口県和木町にある三井化学株式会社岩国大竹工場のプラントで爆発し、火災が発生する事故が起こった。事故があったのは、タイヤなどの接着剤原料レゾルシンを生産するレゾルシン製造施設で、爆発・火災後、別のプラントにも延焼した。午前8時5分頃には、同じプラントで再び爆発したのち、火災が続いたが、同日午後5時15分に鎮圧された。

この事故により、社員1人が死亡、他社の社員を含む11人が重軽傷を負ったほか、

近隣住民14人が割れた窓ガラスで切り傷を負うなどした。爆発による衝撃波で近隣地域の家屋損傷999軒などの被害をもたらし、轟音は隣接する廿日市市や広島市まで届いた。

|

| 2回目の爆発 |

■ 事故後の調査によって、爆発を起こしたのは、レゾルシンを生産するレゾルシン製造施設の酸化工程にある酸化反応器で、爆発によって破損した酸化反応器の破片が他のプラントや配管ラックに飛散し、延焼したことがわかった。

2回目の爆発は、最初の爆発後、酸化反応器の底部に残っていたハイドロパーオキサイド(HPO)が周辺の火災によって温度が上昇し、自己分解を加速させ、大量の可燃性ガスが噴出して着火し、直径約150mのファイヤーボールが発生した。

事故後の調査によって、爆発を起こした酸化反応器は本体上部が飛散し、本体下部とスカート部が残っているのみだった。構内の被害は爆発点から半径約300mの範囲に及んでいた。

|

| 構内の被害状況 |

<製造工程>

■ レゾルシン製造施設では、メタジイソプロピルベンゼン(m-DIPB)の空気酸化により中間体のジヒドロキシパーオキサイド(DHP)を生成し、さらにDHPの酸触媒クリページ反応により、レゾルシン(RS)を製造している。

酸化工程の目的生成物はDHPであるが、実際に生成するハイドロパーオキサイド(HPO)は、ヒドロキシパーオキサイド(HHP)などの副生成物を含有した混合物となる。HHPは、次工程の再酸化工程でDHPとして回収する。酸化工程はバッチ反応で、再酸化工程以降は連続反応であり、中間タンクを設置してつなぎ込んでいる。

|

| レゾルシン製造のブロックフローおよび反応式 |

|

| 酸化反応器 |

■ 酸化工程の主要機器である酸化反応器は立型円筒式で、内径:5,150mm、高さ:12,000mm(TL長)、内容量:288㎥、材質:炭素鋼(SM490M)+ステンレス鋼クラッド(SUS304L)、設計圧力:0.8MPa、設計温度:125℃、コイル伝熱面積:80㎡である。

酸化反応器には、1バッチの原料としてm-DIPB、純水および3.6%水酸化ナトリウム水溶液が仕込まれる。反応時間は約40時間で、仕込み・冷却・抜出しを含めたバッチサイクルは約46時間である。反応中の運転温度は520kPa、運転温度は96℃で制御される。この圧力・温度であれば、

m-DIPBの爆発範囲を常時回避できる。

反応器に供給される空気は、反応用と攪拌用があり、反応中の空気は一定量が供給される。反応用空気はスパージャを通して細かい気泡で供給する。攪拌用空気は反応器の中央に設置したドラフトチューブ底部から供給し、エアリフト攪拌によって液相全体を攪拌する。全体として中央部が上昇流、器壁側は下降流となる。

<事故の原因>

■ 事故当時、蒸気発生プラントの不具合により、蒸気使用プラントの運転停止の指示が出された。これを受けてレゾルシン製造施設では、緊急停止処置(ESD)がとられ、インターロック作動により、酸化反応器を含め、プラントは安全に停止した。酸化反応器は空気からの置換および液循環維持にための窒素が導入され、冷却水が循環冷却水から緊急用冷却水(FW)に切り替わった。

■ 酸化反応器の内部温度は緩やかに低下したが、その後1時間ほどして、オペレーターは冷却速度が遅いと判断し、緊急停止で作動したインターロックを解除し、通常の反応終了後の循環冷却水を使用する冷却方法に変更した。このときに液循環維持のための窒素導入が停止した。オペレーターは、このとき、窒素による液循環停止に気づかなかった。

■ 酸化反応器には、内部に水冷の冷却用コイルが設置されたおり、コイルのある酸化反応器下部は冷却されたが、コイルのない部分ではDHPの分解と発熱が始まった。このため、酸化反応器の温度・圧力が加速度的に上昇し、酸化反応器の破裂に至り、爆発・火災となった。次図は爆発・火災の発生過程を時系列的にまとめたものである。

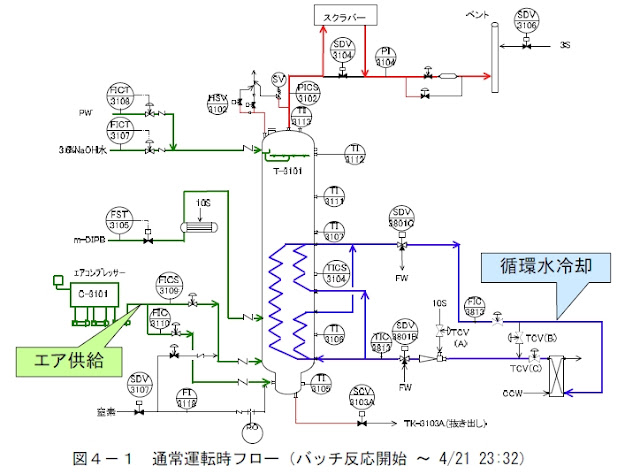

■ また、通常運転時、インターロック作動時、インターロック解除時の各フローを以下に示す。

<原因の解析>

■ 直接原因

酸化反応器の緊急停止処置のインターロック作動を途中で解除したこと。

■ 一次要因

①インターロックを解除した方がよいと誤判断したこと。

②インターロックが容易に解除できる仕組みであったこと。

③インターロック解除によって、窒素供給が停止して内部の攪拌ができず、温度が上昇してしまうシステムになっていたこと。

<再発防止策>

■ 一次要因に対する主な再発防止策はつぎのとおりである。

①インターロック解除に関して重要性および解除後のプロセス動作内容を教育し、訓練を実施する。

②インターロックを解除できる条件の明確化(安定状態の基準設定および上司承認)

③緊急停止処置時における酸化反応器の冷却に必要な能力の確保(冷却コイルの増強および攪拌状態の維持システム)

<深層原因の解析および再発防止策>

■ 工場では、これまで「安全はすべてに優先する」という方針のもとに安全活動を展開してきたが、今回の爆発・火災事故の発生を重く受け止め、直接原因への再発防止対策のほかに背後にある深層原因について解析し、その再発防止策をまとめた。

■ 深層原因はつぎのとおりである。

①リスクアセスメントの不足

過去の運転条件に係わる変更管理時に緊急停止処置の問題を抽出できなかった。

②技術伝承の不足

危険性の高い反応での緊急停止処置の安全設計がマニュアル類や設備に反映されていなかった。

③規則・ルールの軽視

規定されていた手続きをとらずに、インターロックが解除された。

④現場の安全管理力の低下

安全は確保できているという過信があり、過去の事故事例集を活用する姿勢が不足していた。

⑤当事者意識の不足

安全活動に対するやらされ感があり、緊張感と危機感の不足していた。

■ 深層原因に関する主な再発防止策はつぎのとおりである。

①リスクアセスメントの改善

危険性の高い物質の関わる案件の緊急停止処置のリスク評価を確実に行うことができる仕組みを構築し、実施する。

②技術伝承の改善

安全に関わる緊急停止処置の安全思想を確実に伝承することと、安全に係わる重要な緊急停止処置の訓練を行う。

③規則・ルール軽視の改善

インターロック解除時のルール遵守を徹底する。

④現場の安全管理力の改善

「事故事例から学ぶ」ことを実践し、爆発・火災に対する知識と意識を上げる。

⑤当事者意識の改善

自ら考える習慣をつけるための危険予知活動のさらなる活性化を行い、危険に関する感性を上げる。

補 足

■ 「三井化学株式会社」は、三井グループの総合化学メーカーで、東京都港区に本店を置く。山口県和木町で工場を開業以後、事業拡大・海外展開を行い、三井東圧化学と三井石油化学工業との合併を経て、1997年10月に三井化学となる。現在、国内に8つの工場を保有し、従業員は約5,200名である。

日本におけるレゾルシンの製造は、三井化学(岩国大竹工場)と住友化学(千葉工場、大分工場)で行っている。しかし、三井化学は2012年12月25日、岩国大竹工場でのレゾルシン製造施設を新設しても採算に合わないことから、再建を断念し、12月末で事業撤退することを発表した。

■ 「インターロック」とは、ある操作を行う時、誤操作や誤判断によって不適正な手順による操作が行われるのを防止したり、正常な運転が行われる条件を逸脱した時に自動的に原材料等の供給を遮断するなどの運転を制御するものである。

具体的には、プラントの起動条件があらかじめ確保されていなければ、プラントや機器が動作しないようなシステムや一定条件に達したら自動的に停止するシステムが該当し、インターロック機構として、保安上、重要な部分の運転を制御する計装回路が組み込まれている。

今回のレゾルシン製造施設では、緊急時に酸化反応器の運転を停止し、冷却を行い、暴走反応を回避する緊急停止処置のためのインターロックが組み込まれていた。暴走反応によって爆発する可能性のあるプラントでは、地震などの偶発的な理由で緊急停止を行わなければならない状況でも、最低限事故だけは起きないようにプロセス設計される。

所 感

■ 今回感じたのは、日本でもこのような率直な事故調査報告書が出るようになったという印象を持った。「事故(情報)は隠れたがる」といわれ、隠蔽体質でなくても、都合の悪いことは出さないのが、事故調査報告であるが、今回は踏み込んだ内容になっている。特に、直接原因だけでなく、深層原因について解析している点は評価する。ただし、深層原因の解析や再発防止策は網羅的で、やや総花的になっており、もっと焦点を絞ってもよいと思う。本ブログでまとめるに当たっては、このことを考慮して、原文の中から主要な一項目に絞った内容にした。

■ 過去の事故事例から、事故の未然防止のためには、①「ルールを正しく守る」、②「危険予知活動を活発に行う」、③「報告・連絡・相談(報連相)により情報を共有化する」の3つだと考えている。今回の事故は、この3つがいずれも欠けていたために起こった。今回の事例について「ルール」と「危険予知活動」と「報連相」に関して階層毎に分析してみれば、次表のようになり、失敗要因と対策がわかりやすくなる。

このことは本事例だけでなく、 「ルールを正しく守る」、「危険予知活動を活発に行う」、「報連相により情報を共有化する」職場を作れば、事故は未然に防止できると確信する。

■ 一方、最近の日本で起こった重大事故に共通するのは、非定常運転時に起こっていることである。2011年11月の「東ソー塩ビモノマーの爆発事故」はシャットダウン時であり、2012年9月の「日本触媒のアクリル酸タンクの爆発事故」はスタートアップ時であり、2012年6月の「コスモ石油アスファルトタンクからの油流出事故」はタンク開放準備作業中であり、今回の事故もシャットダウン時である。2011年3月の「コスモ石油の液化石油ガスタンクの爆発・火災事故」も、きっかけは地震であったが、発災起点となったタンクは水張り中だった。非定常運転時の「ルール」と「危険予知活動」と「報連相」が抜けやすいという弱点があると思われる。

後 記: 昔、木登り名人が弟子の木登り作業を見ていたそうな。木の高いところで作業しているときは何も言わなかったが、弟子が木から降りてきて地上に近づいたとき、「気をつけろ!」と怒鳴ったそうな。高いところでは、緊張感と危機感で弟子は自分自身で気をつけるが、地上に近づくと、安堵感で気が緩み、誤って落下する恐れがあるので、名人は忠告したそうな。これは昔話ですが、近年でも、化学プラントのラダー(はしご)を降りてきた作業員が地上まであと2段というときに、若い頃と同じようにぱっと飛び降りたところ、足をくじいて労働災害になった事例が実際にあります。

危険予知活動は効果がありますが、惰性やマンネリでやっていると役に立ちません。今回の事故調査報告書の再発防止策の中に「自ら考える習慣をつけるための危険予知活動のさらなる活性化」とあり、原文には「非定常作業時のKYやプロセスKY」が挙げられています。しかし、このKYはリスクアセスメントの範ちゅうのように思います。余り難しいKYは現場向きではありません。上述の所感の中で敢えて「問いかけKY」を出しましたが、これはマネージャーが職場を巡回して、部下に「今、どのような危険予知をしているか」と問いかけるというKYです。これによってマネージャーは職場の危険予知活動の状況を把握でき、職場の危険予知活動のさらなる活性化が得られます。というようなことを考えさせられた事例でした。

0 件のコメント:

コメントを投稿